燃料电池膜电极生产中的主要工艺

燃料电池膜电极生产中的主要工艺 – 膜电极喷涂机 – 驰飞超声波喷涂

目前国内众多膜电极生产厂家已经开始了膜电极的批量化生产,越来越多的设备厂家也纷纷布局进入燃料电池行业。

作为燃料电池的核心零部件,膜电极是由质子交换膜、催化剂层、边框以及扩散层组成,那么它又是如何从原材料变成了成品,这其中两个主要的工艺环节就是薄膜制备和催化剂涂布。

燃料电池的膜必须具有相对较高的质子导电性,对燃料和氧化气体能够提供足够的屏障,而且在燃料电池运行环境中保持化学和机械稳定性。通常PEM燃料电池的膜是由全氟磺酸(PSA)离子聚合物组成,其本质是四氟乙烯(TFE)和不同全氟磺酸单体的共聚物。

如何将膜材料变成满足需要的高分子薄膜?

工业上主要有两大类高分子薄膜生产方法—压延法和挤出法,其中挤出法中又分为挤出吹塑、挤出拉伸和挤出流延。

膜材料成型技术自其出现以来,不论是在技术装备上还是在理论方面一直都在不断的发展,现在衍生了一系列如凝胶流延成型工艺、紫外引发聚合物成型工艺、流延等静压复合成型工艺等新成型工艺,使得膜材料成型工艺的发展越来越完善。

催化剂涂布

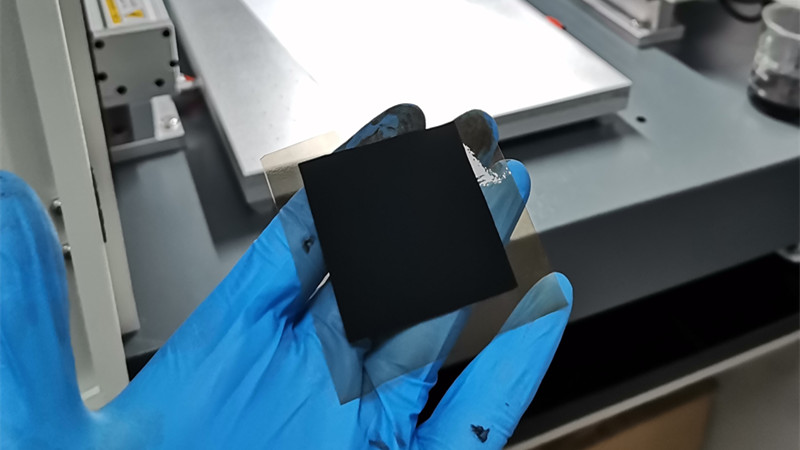

质子交换膜能够发电,必须要在薄膜两侧涂布催化剂,涂布工艺要能够保证催化层厚度均匀,不能出现裂纹、颗粒、开泡、边缘效应、锯齿等缺陷。目前批量化生产的涂布工艺主要有刮刀式、辊涂转移式和狭缝挤压式等。

1. 刮刀式涂布

工作原理如下图所示,薄膜基材经过涂布辊并直接与浆料料槽接触,过量的浆料涂在薄膜基材上,在基材通过涂辊与刮刀之间时,刮刀与基材之间的间隙决定了涂层厚度,同时将多余的浆料刮掉回流,并由此在基材表面形成一层均匀的涂层。刮刀类型主要逗号刮刀。逗号刮刀是涂布头中的关键部件之一,一般在圆辊表面沿母线加工成形似逗号的刃口,这种刮刀具有高的强度和硬度,易于控制涂布量和涂布精度,适用于高固含量和高黏度的浆料。

2. 辊涂转移式涂布

涂辊转动带动浆料,通过逗号刮刀间隙来调节浆料转移量,并利用背辊和涂辊的转动将浆料转移到基材上,工艺过程如下图所示。辊涂转移涂布包含两个基本过程:

(1)涂布辊转动带动浆料通过计量辊间隙,形成一定厚度的浆料层;

(2)一定厚度的浆料层通过方向相对的涂辊与背辊转动转移浆料到薄膜材上形成涂层。

3. 狭缝挤出式涂布

作为一种精密的湿式涂布技术,工作原理为涂布液在一定压力一定流量下沿着涂布模具的缝隙挤压喷出而转移到基材上。相比其它涂布方式,具有很多优点,如涂布速度快、精度高、湿厚均匀;涂布系统封闭,在涂布过程中能防止污染物进入,浆料利用率高、能够保持浆料性质稳定,可同时进行多层涂布。并能适应不同浆料粘度和固含量范围,与转移式涂布工艺相比具有更强的适应性。

要形成稳定均匀的涂层,涂布过程中就需要同时满足这几个条件:

(1)浆料性质稳定,不发生沉降,粘度、固含量等不变化。

(2)浆料上料供应稳定,在模头内部形成均匀稳定的流动状态。

(3)涂布工艺在涂布窗口范围内,在模头与涂辊之间形成稳定的流场。

(4)走薄膜稳定,不发生走带滑动,严重抖动和褶皱。

在实际批量生产中,工艺对产品的质量影响非常大,燃料电池可以借鉴十几年前锂电池的发展,锂离子动力电池的规模化生产已经走过了快速成长的阶段,伴随着其生产工艺的不断提升,锂离子电池的能量密度和安全性也不断提高,工艺的进步和成熟使市场产品的性能不断提升。

杭州驰飞的燃料电池催化剂涂层系统可产生高度均匀,可重复和耐用的涂层,特别适合这些挑战性应用。从研发到生产,我们的防堵塞技术可以更好地控制涂层属性,显著减少原材料用量,并减少维护和停机时间。

超声镀膜系统可在燃料电池和质子交换膜(PEM)电解器(如Nafion)的电解工艺上产生高度耐用、均匀的碳基催化剂墨水涂层,而膜不会变形。均匀的催化剂涂层沉积在PEM燃料电池、GDL、电极、各种电解质膜和固体氧化物燃料电池上,喷涂的悬浮液包含炭黑墨水、PTFE粘合剂、陶瓷浆料、铂和其他贵金属。也可以使用超声波喷涂其他金属合金,包括金属氧化物悬浮液的铂、镍、铱和钌基燃料电池催化剂涂层,以制造PEM燃料电池、聚合物电解质膜(PEM)电解槽、DMFC(直接甲醇燃料电池)和SOFC(固体氧化物燃料电池)可产生大负荷和高电池效率。